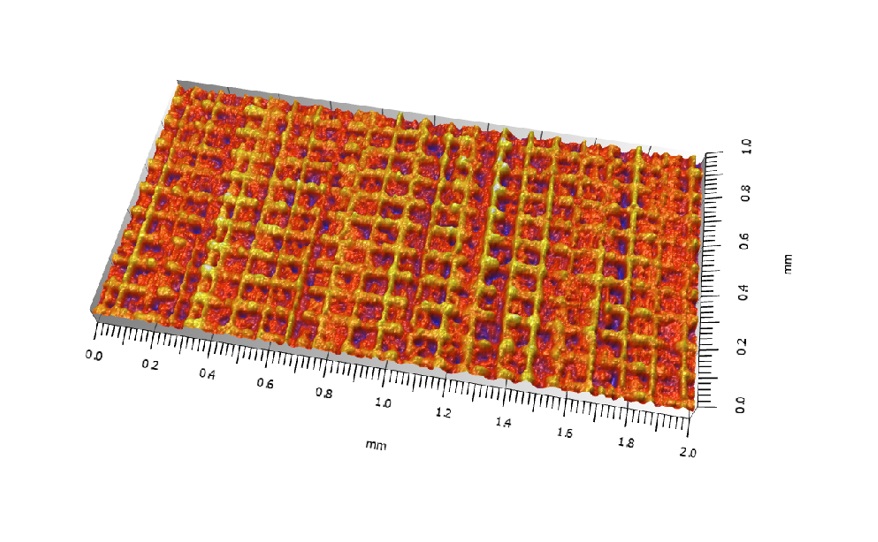

我们可以比较 Ra 和 Sa 值吗?

我们在测量区域的表面粗糙的时候是否曾经想过可以将面粗糙度值(Sa、Sq、Sz 等)与线粗糙度值(Ra、Rq、Rz 等)进行比较?

光学三维轮廓仪现在非常流行,经常用于验证样品的表面纹理参数。然而,这种表面测量仪器通常不适用于测试技术图纸上提供的线粗糙度参数。这可能会让用户感到困惑,并可能导致用户想知道如何比较线粗糙度和和面粗糙度。

简单来说是它们不能随意进行比较,但实际情况比这更复杂一些。问题在于面粗糙度值与线粗糙度值之间只有很小的差距。这可能意味着一些用户直接将 Sa 值与 Ra 规格进行比较,这是不正确的。本文讨论了 Ra/Sa 的情况,但同样适用于其他参数(Rk/Sk、Rq/Sq 等)。

即使 Sa 计算方式是 Ra 方程的拓展(见下文),这并不意味着两个值可以直接进行比较。

当图纸上包含使用 Ra 和相应的公差时,不可能直接将 Sa 值与给定的 Ra 公差值进行比较。此时需要为面粗糙度设定新的公差值,并符合 Sa 的国际或国家标准。

其中一个原因和滤波器有关。Ra 根据定义是在粗糙度剖面上计算的,基于一个剖面滤波器,该滤波器沿 X 轴过滤空间频率(默认情况下为截止值为 0.8 毫米的高斯滤波器)。此外,根据 ISO 4288,它在几个采样长度上进行评估并进行平均(除非根据 ASME B46.1 计算 Ra 时只在采样长度上计算一个值)。

Sa 是基于 3D 滤波器在 S-L 或 S-F 表面上计算的。面积滤波器考虑了所有方向的波长,这意味着它与剖面滤波器产生了不同的效果。当表面具有方向结构,如划痕或方向性工具痕迹,或具有周期性图案时,差异尤为明显。

两者差异的第二个原因与测量表面的大小和分辨率有关。在测量零件的剖面时,ISO 3274 定义了探针尖端、数据间距和评估长度之间的关系。典型的测量长度为 5.6 毫米,横向分辨率为 0.5 微米,这意味着有 11200 个点。

使用光学轮廓仪进行的面积测量通常在横向尺寸上较小(通常在 1 到 2 毫米之间)。其横向分辨率可能与仪器镜头有关(1 微米)。可以使用小放大倍率的目标镜头获得较大的区域(尽管这些不太适用于表面纹理),或者通过拼接多个表面来获得更大的区域。横向扫描仪器,如 3D 触笔轮廓仪或色差共焦探针,可以扫描更大的区域并生成几毫米大小的表面,但用户通常会选择 Y 轴(线之间)的较大间距,以减少扫描时间。这些横向分辨率和扫描尺寸的差异导致参数值的差异。

以下案例展示了相同样品的Ra和Sa值有明显差别,尽管看起来数值接近。与轮廓的比较是通过提取沿 X 或 Y 方向的一系列轮廓来获得的。真实的轮廓测量通常会更长,并具有更好的横向分辨率。

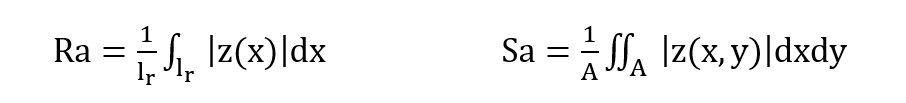

用共聚焦显微镜测量的喷丸处理铝。表面几乎是各向同性的。

Sa = 3.283 µm

Ra(x) = 2.741 µm +/- 0.271 µm

Ra(y) = 2.974 µm +/- 0.243 µm

具有 0.25 毫米截止的高斯滤波器。

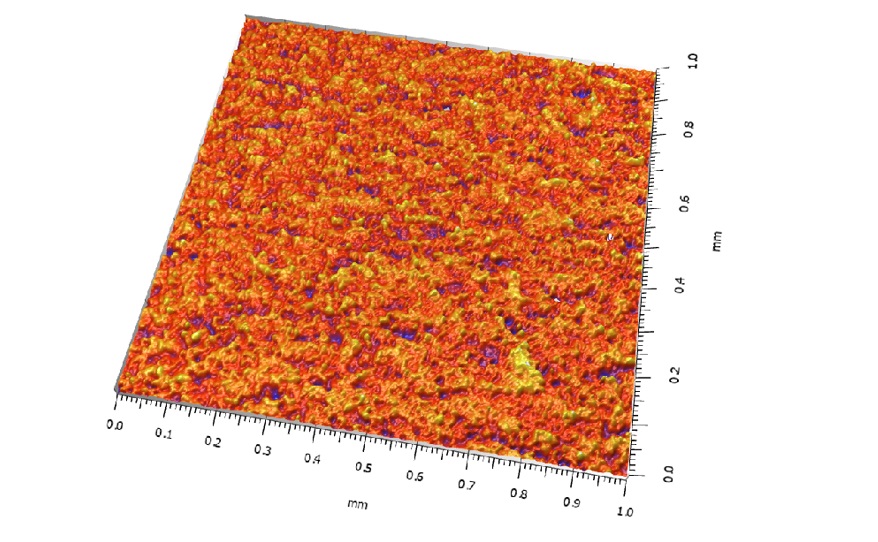

用探针轮廓仪测量的颗粒塑料。表面具有均匀的图案。

Sa = 7.016 µm

Ra(x) = 5.422 µm +/- 0.928 µm

Ra(y) = 5.307 µm +/- 1.025 µm

具有 0.8 毫米截止的高斯滤波器。

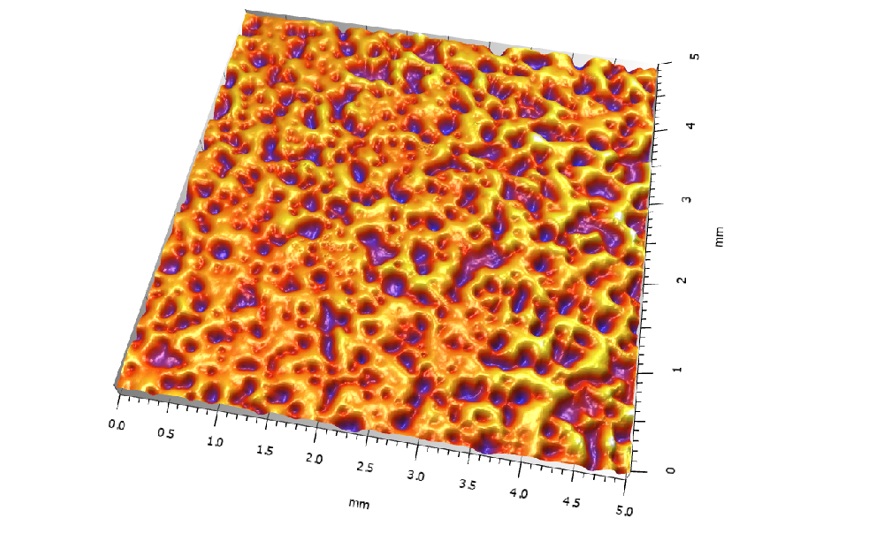

超声波换能器上的结构,使用光谱共焦探头测量。

Sa = 1.247 µm

Ra(x) = 0.973 µm +/- 0.187 µm

Ra(y) = 0.876 µm +/- 0.331 µm

具有 0.25 毫米截止的高斯滤波器。

编译自:Digital Surf, France (written by François Blateyron),仅供交流。

欢迎关注官方微信