高精度厚度测量的四种常用方案

在先进制造和科学研究中,有诸多场景需要用到高精度厚度测量。一批细小零部件的壁厚,一片晶圆的研磨厚度,一个球囊导管的壁厚,一处涂覆或者真空镀膜的厚度,都是高精度厚度测量的典型需求场景。对厚度进行管控的目的,在于追求物理尺寸与功能层面的严苛匹配,并尽可能控制成本。例如,先进封装要求在更小的体积内放置各种功能的芯片,这要求晶圆尽可能被减薄,到达百微米厚度量级。

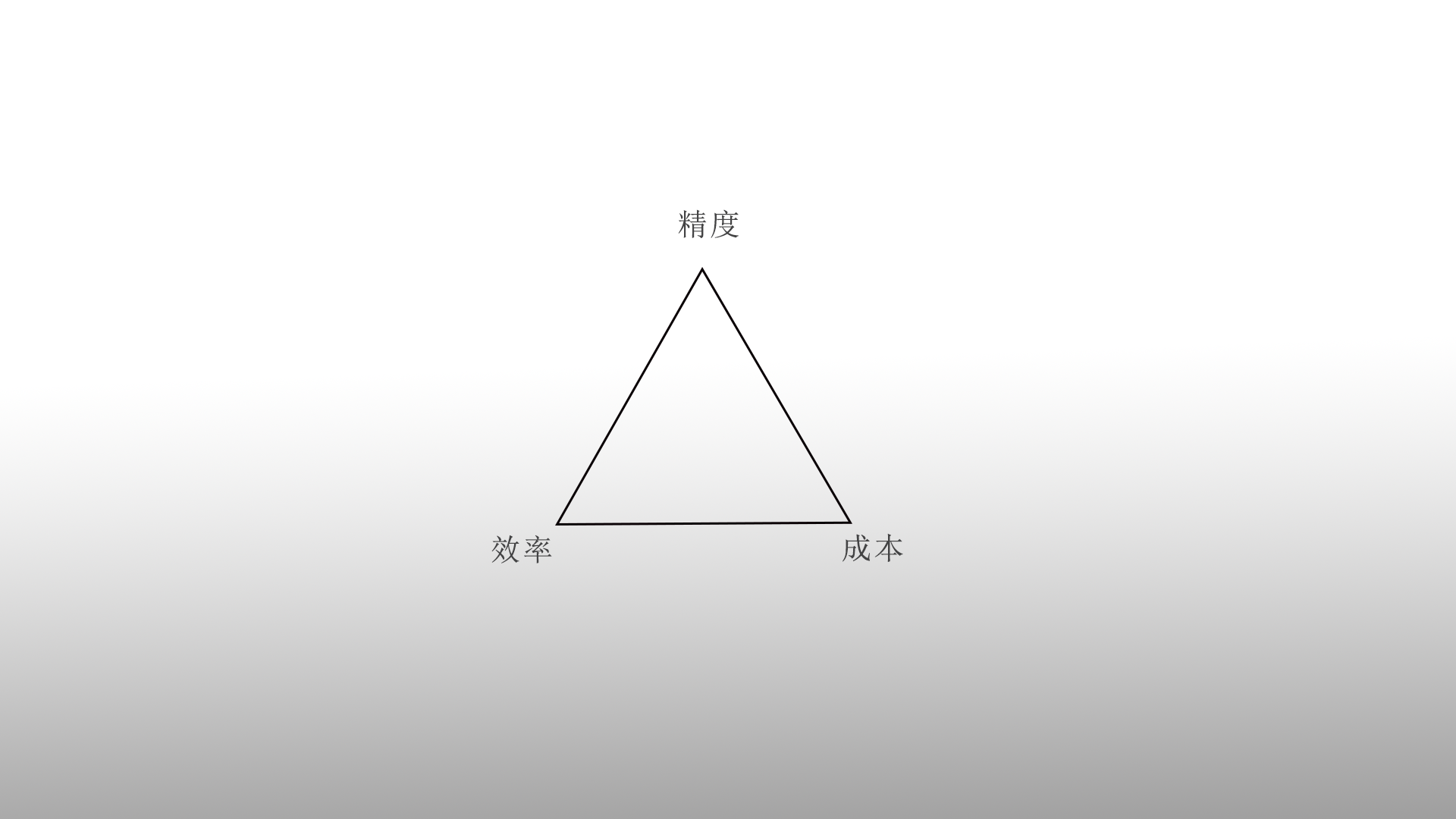

精度、效率和成本是测量领域的三个关键因素,这三个因素也是相互制约的,比如一个方案兼顾了高精度和高效率,成本大概率会提升不少。从直觉的角度,三者兼顾是最优选,但更多时候是达到三者的平衡。高精度厚度测量的场景也是如此,每一种场景都有与之对应的常用方案,本文将以厚度量级作为场景分类标准,分别阐述不同厚度量级之下与之匹配的测量方案。

1. 毫米级样品厚度:共焦法对射方案

毫米级样品厚度测量场景,常见于小型结构件的壁厚测量,非透明材质,厚度为1毫米或者几毫米。这类场景通常要求测量精度在微米级别,对效率和成本要求较高。

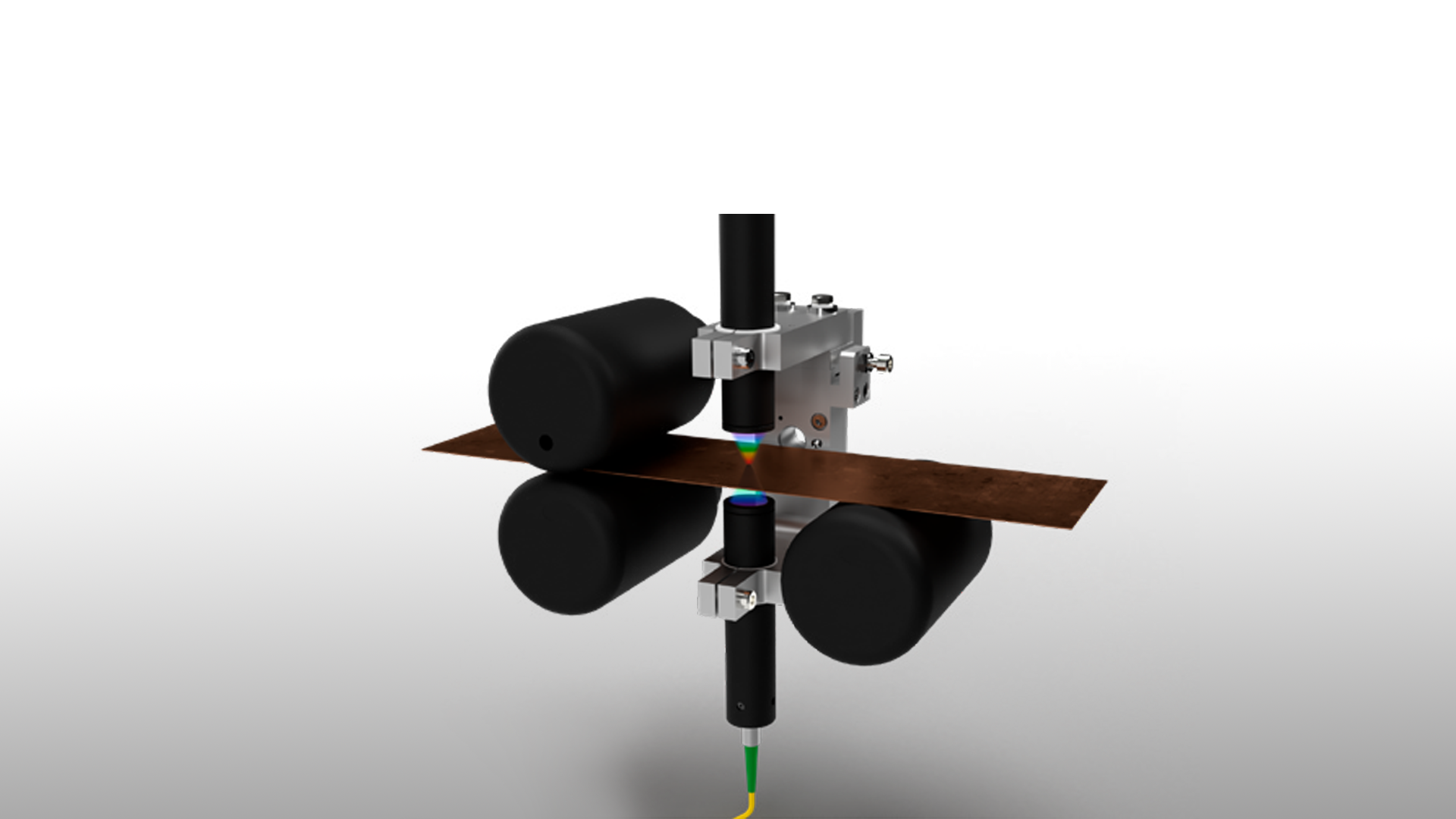

共焦法对射方案采用两个光谱共焦测量头,在样品的上下表面形成对射,解析双测头的位移值即可获得样品的厚度。该方案的优势在于能涵盖几毫米甚至更大的厚度区间,难点在于双测头的位置和同心度标定。

2. 百微米级样品厚度:干涉法

百微米级样品厚度测量场景,常见于晶圆减薄厚度的测量,硅片或者其他常见半导体材质,厚度为百微米或者数百微米。这类场景通常要求精度在百纳米级别,对效率要求较高,通常要求10Kz以上测量速率。

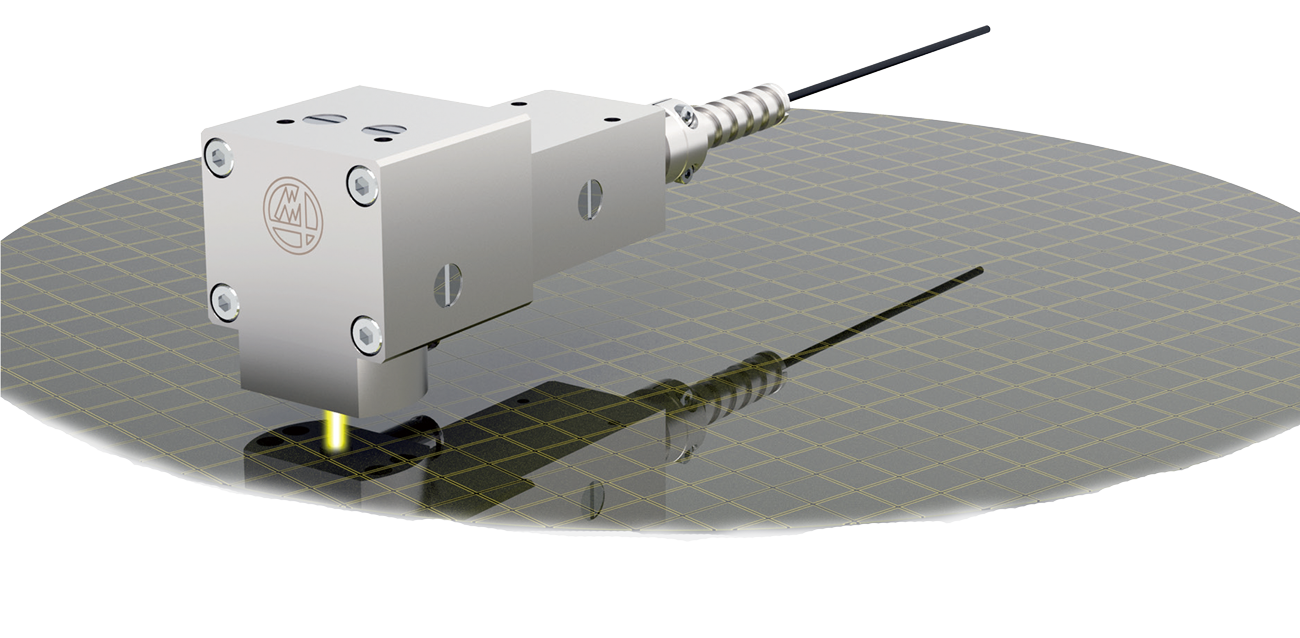

干涉法一般采用单测头即可完成晶圆减薄厚度的测量,原理在于干涉法采用的近红外光源能过透过硅片,一部分下表面的光能够反射回光路系统,与上表面的光形成干涉条纹。通过解析干涉信号即可获得硅片的厚度数据。该方案的优势在于单边测量,能够在晶圆减薄的过程中实施监控厚度。

3. 数十微米级样品厚度:共焦法

数十微米级的样品厚度测量场景,常见于透明材质的厚度测量,例如聚酰胺,即尼龙材料。球囊导管是由尼龙材料经吹塑工艺制作而成,其壁厚一般为40微米左右,通常要求在充气状态下对其壁厚进行测量。

共焦法采用光谱编码与位移值对应原理,通过解析光谱波峰信号来获得位移值。在厚度测量模式下,可以解析上下表面的两个波峰信号,并导入折射参数计算得出厚度值。共焦法的优势在于能够对透明材质厚度进行非接触式的测量,数据的重复性好。

4. 微米级及纳米级样品厚度:光谱法

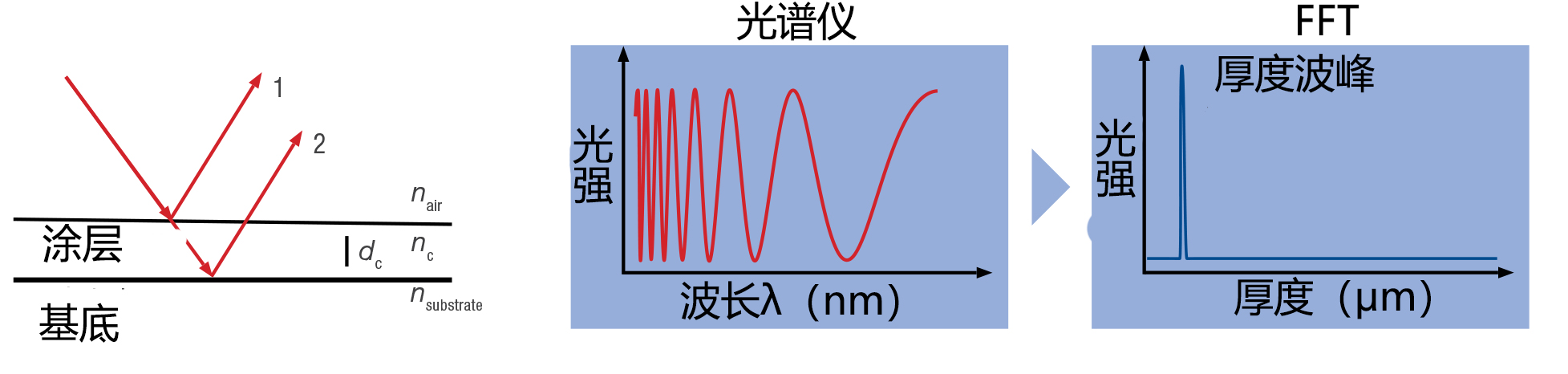

微米级及纳米级样品的厚度测量场景,常见于PCB板的涂覆材料,半导体薄膜等。这类场景的样品通常较薄,一般为透明薄膜,厚度为数微米或者纳米级,通常要求纳米级的测量精度。

光谱法采用的也是干涉原理,通过解析上下表面的反射光形成的干涉信号来获得厚度数据。只不过该方法不需要干涉物镜,主要通过建模方法拟合厚度数据,因此该方法成本更加可控,测量精度仍能保持在纳米级别。该方法难点在于要求导入材料的折射率和消光系数等光学常数。

总结

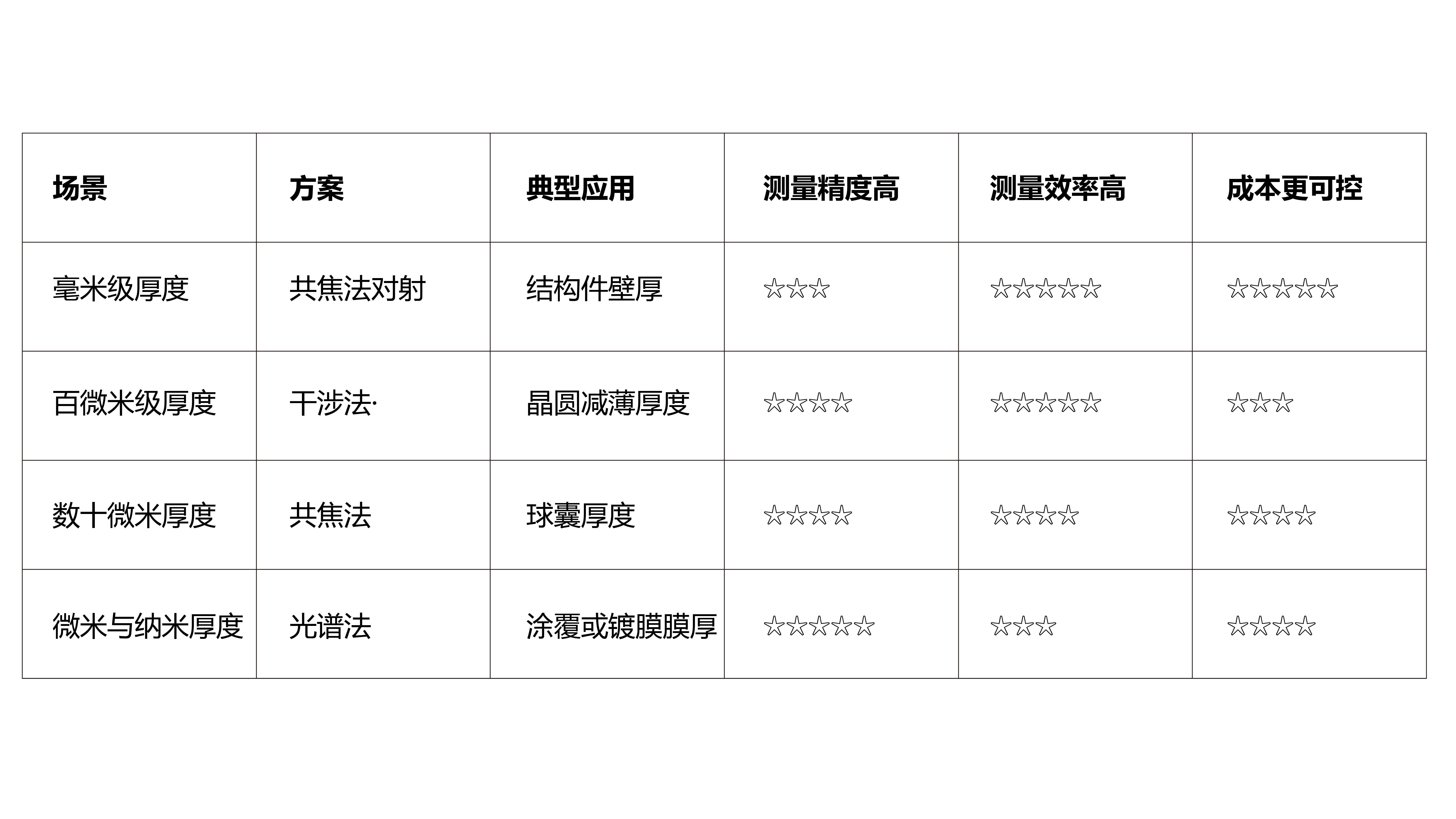

以下表格为四种高精度厚度测量常用方案总结。

上述四种常用厚度测量方法,有各自对应的测量场景,但除此之外,还有X光测量方法、台阶测量方法等。如您在厚度测量方面有任何想法或需求,欢迎与我们沟通探讨。

欢迎关注官方微信